巨头们是如何进行航空发动机装配的?

数字化制造技术作为先进制造技术的核心技术,以其响应快、质量高、成本低及柔性好等优点,在航空产品的三维数字化设计、工装数字化定义、预装配、数字化样机应用、主要零件的数控加工、产品数字仿真与试验、工艺数值模拟与仿真、产品数据及制造过程管理等方面有了较深入的应用,正成为21世纪推动航空发动机制造向前发展的主动力。随着数字化技术的进步,制造过程与产品数字描述理论、数字化装备的发展、数字化制造技术将逐步地走向成熟。

航空发动机的装配制造涉及装配工艺、装配工装、装配检查以及装配过程管理等技术问题。装配制造数字化研究的的目的就是要研究如何采用数字化的手段和工具来改善和提高装配工作现场的生产组织与质量的控制能力,以提高生产组织效率和装配质量。

航空发动机传统装配装备

在民用大涵道比涡轮风扇发动机的风扇、核心机、低压涡轮装配成主机以及外部装配过程中,经常利用四到六根固定在地面上的俗称“象腿”的立柱来支承发动机外部承力机匣,为了方便移动例如风扇机匣等部件,还利用了装有滚动轮的车架。

6根支柱上装配发动机

立柱与上部吊装结合

利用装配车架、立柱进行装配属于传统装配方法:优点是占用空间小,建线成本低;缺点是可活动的自由度数单一、装配区域有限,工人有时需要借助梯架来完成部分作业,存在安全隐患。另外立柱与上部吊装结合的装配方式只适用于水平装配,并且在装配过程中有时还需要借助上部吊装系统如天车等,不适合在大批景生产中应用该种装配方法。

由于航空发动机重量大,在装配和运输过程中还用到了起重设备。在发动机装配车间,多种吊车型式可用在相适应工部,其中有:桥式或悬挂起重机、悬臂起重机、单轨起重机,架空轨道系统。在应用吊车型式设备进行航空发动机吊装时,存在的不足之处是:一是启动电流对电网冲击大,负载大惯性造成的机械冲击也较大,长期使用会造成机械设备使用寿命的缩短,操作人员的安全系数较差,设备运行可靠性相对较低;二是操作人员的熟练程度与起重机工作时的协调性有很大关系,长时间作业专注作业会使操作人员精神压力大,容易产生疲劳,易产生误操作。

航空发动机先进装配装备

随着数字化、自动化、信息化等技术在飞行器制造技术中的广泛应用,传统的刚性定位逐渐向数字化、自动化、柔性化定位方向发展。

柔性装配是指采用柔性定位技术进行装配的一种数字化装配方法,这种工装可以适用于不同形状、不同尺寸组件或部件的装配,满足不同产品的定位需要,同时可以保证装配的准确度。柔性装配技术是一种能适应快速研制、低成本制造及工装可重组模块化的先进装配技术,涵盖了柔性工装、精确定位与检测、数据采集/处理系统等方面的技术。

柔性装配工装基于产品数字量尺寸协调体系设计,具有模块化、可重组、自动化的特点,免除了设计和制造各种产品装配专用的传统装配型架/夹具,从而降低了工装制造成本,缩短工装准备周期,同时大幅度提高装配生产率。

目前,国外航空发动机先进装配装备主要有以下发展。

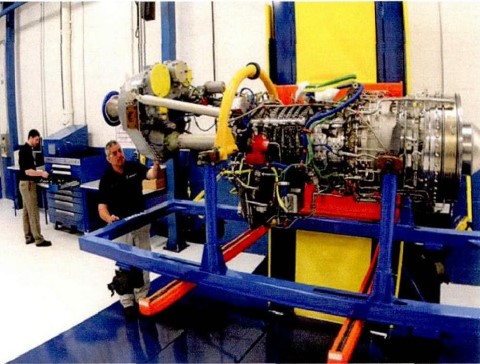

1、应用上部轨道水平吊装系统装配

上部轨道水平吊装系统构成水平脉动装配线,通过流水作业的方式将风扇、核心机、低压涡轮单元体组装成主机和进行外部总装(包括安装附件机匣)。发动机行业内最著名的脉动装配线是GE航空公司和赛峰集团的以上部吊装水平装配系统为主体的装配线。

上部轨道水平吊装系统

GE 航空水平脉动装配线

水平脉动装配线首先是以水平吊装的风扇机匣为基础,进行风扇单元体装配,然后将在分散的装配工位装配出的核心机水平装到风扇模块上,再将低压涡轮轴水平穿过核心机与风扇相连,将低压涡轮装配到主机,再进行外部总装水平装配,最后是终检。

应用水平脉动装配线进行航空发动机装配,存在的不足之处是:该装配系统对轨道、支撑和地基都有特殊要求,其应用不包括核心机、低压涡轮、附件机匣等部件装配,此外投资大,不适宜小批量生产。这也是为什么世界上最畅销CFM56发动机才敢上脉动生产线。

2、应用单自由度工装设备装配

利用装配车架、立柱以及上部轨道水平吊装系统进行装配的过程中,装配部、组件是固定不动的,装配工人有时会在极不舒服的姿势下完成作业,不能保证作业的质量。根据装配工艺的要求,装配件有时需要反复多次翻转装配,应用上述装配设备、方法显然是不易完成作业的。而如果应用下图所示的单自由度工装设备,发动机等装配件可以实现俯仰旋转,在进行发动机外部管路系统的装配作业以及检修时,可以不借助梯架既能完成大部分作业,有利于减轻工人作业强度,同时也提高了作业的安全性。应用下图所示的提升设备,可以将固定在装配车架上的发动机连同装配车架一起提升到适宜高度,方便工人完成在只有装配车架时不易完成的作业。

单柱提升设备

单柱提升与翻转组合装配

3、多自由度工装设备

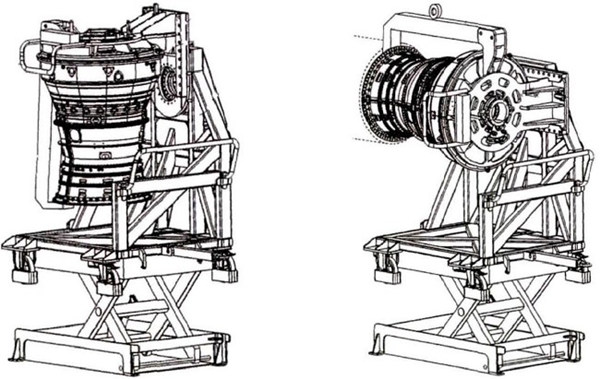

Snecma航空发动机公司(现赛峰航空发动机公司)申请的专利,公开了一种如图所示的航空发动机单元体装配装置。该装置包括一个可升降剪叉式托架、一个位于托架上方的枢转部分、单元体支撑工具和在枢转部分上装配单元体支撑工具的附加装置。剪叉式托架能够实现垂直方向上有限的升降,托架上方的枢转部分可以将单元体从竖直位置转到水平位置,可使单元体的装配工作在最佳工作条件下迅速进行,且人工干预极少,避免了单元体运转、翻转过程中使用起吊机械带来的一些弊端。该设备不足之处在于:仅仅局限于单元体之间的装配。

赛峰的发动机单元体装配设备

英国Rolls-Royce公司在对EJ200涡轮风扇发动机进行总装过程中,用到了下图所示的总装设备。该设备的总体结构式是单柱提升机与弧形加持装置通过旋转盘相连接,实现在总装过程中垂直升降和旋转的动作。该设备与单柱提升与翻转组合装配设备相比,只有一侧单柱提升机,节约出了另一侧的空间,方便工人作业。

Rolls-Royce公司总装设备

多自由度工装设备与上述工装设备相比最大的优点是:占地面积小;在航空发动机装配时不需要从一个工位移动到另一个工位,提高了装配的可靠性;不仅能够进行整机总装,还可以利用该设备实现单元体、核心机的装配,通用性较强。

高端装备发展研究中心报告推介:《航空发动机系列调研报告》,如需订购或委托定制相关课题报告请联系我们;010-52882700/57325805

历经多年的高端装备产业基础情报工作与研究经验的积累,北京太阳谷咨询有限公司(高端装备发展研究中心)构建起了集产业与行业研究、市场调研与分析、技术调查与咨询、个性化报告定制、项目服务与可行性研究、科技情报与文献资料检索等完备的整体咨询解决方案与服务体系。

免责声明:本文内容根据非密公开性调研信息资料加工整理,内容仅供参考及学习交流使用,欢迎个人转载分享,相关平台或媒介如需转载本文,必须与我们取得联系获得授权,否则由此引起的一切后果由转载方承担。相关知识产权或版权归原作者所有,如涉及相关争议,请及时与我们联系,我们将在第一时间妥善处理。